- Yazar Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 14:14.

- Son düzenleme 2025-01-23 09:28.

İşin verimliliği ve kalitesi, gerekli araçların, malzemelerin ve becerilerin mevcudiyetine bağlıdır. Teori bilgisi, hangi yönde olursa olsun, herhangi bir işteki başarıyı da önemli ölçüde etkiler. Kaynak en yaygın olanlardan biri olarak kabul edilir.

Bu tür bir aktivite, teorik bilginin yanı sıra malzeme, ekipman, iş deneyimi gerektirir. Gerekli bilgilere hakim olan bir kişi, bir dikişin ne olduğu, hangi kaynak sınıflandırmasının mevcut olduğu ve çeşitli metal ürünleri birleştirmek için en iyi seçeneğin nasıl seçileceği hakkında bir fikir edinir.

Kaynak nedir?

Kaynak sırasında, sürece üç metal bölüm dahil edilir: iki parça, elektrot görevi gören üçüncünün yardımıyla birbirine sabitlenirbez. Metal parçaların birbiriyle birleştiği yerde, bir dikiş oluşturan bir termal işlem meydana gelir. Bu nedenle, bir dikiş, erimiş ve katılaşmış demirin etkisinin bir sonucu olarak elde edilen metal bir yapının bir parçasıdır.

Herhangi bir metali kaynak yaparak bağlayabilirsiniz. Belirli bir sabitleme türünün seçildiği kendi yapısal özelliklerine sahiptirler. Kaynakların sınıflandırılması, yapışma tipine, malzemeye ve diğer parametrelere bağlı olarak yapılır. Her bağlantının kendi talimatları ve kendi yürütme sırası vardır.

Boyutlar

Kaynakların uzunluklarına göre bir sınıflandırması vardır. Boyuta bağlı olarak kaynak dikişleri:

- Kısa. Boyut 30 cm'yi geçmez Böyle bir dikiş, en baştan sona tek yönde yapılan kaynak sonucunda ortaya çıkar.

- Ortalama. Dikiş uzunluğu - 30 cm'den 1 metreye kadar. Bu dikişler ortadan kenarlara kaynak yapılır. Onlar için ters adım yöntemi idealdir. Özü, tüm dikişin, dönüşümlü olarak kaynakla işlenen birkaç bölüme ayrılması gerçeğinde yatmaktadır. Bu segmentlerin her birinin uzunluğu 10 ila 30 cm arasındadır.

- Uzun (bir metreden fazla). Orta dikişlerle aynı şekilde kaynaklanırlar, tek fark buradaki bölümlerin sayısının daha fazla olmasıdır.

Kaynaklı bağlantı türleri

Kaynakların sınıflandırılması da sabitleme tipine göre yapılır. Dört tür bağlantı vardır:

- popo;

- T şeklinde;

- örtüşen;

- açısal.

En yaygın tür

Altyapı yapılırken ürünün kalınlığı dikkate alınır. Bu çok fazla materyal tasarrufu sağlar.

Alt debriyaj en popüler olarak kabul edilir. Bunun nedeni bu kaynak işleminin en hızlı ve ekonomik olmasıdır.

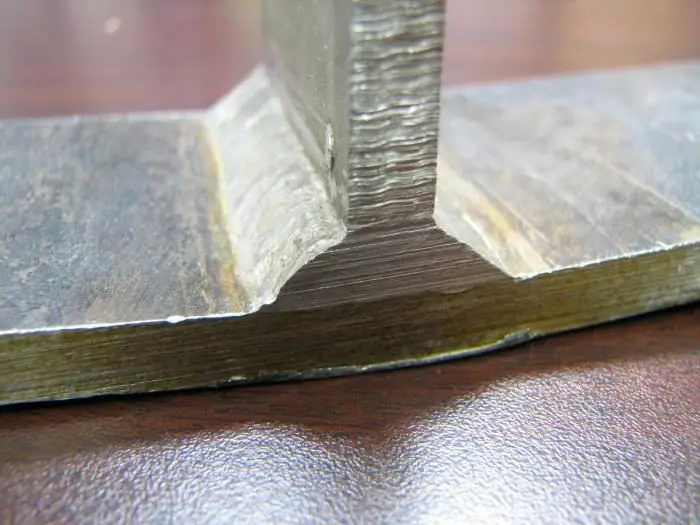

T-kaynak. Özellikler ve Öneriler

Bu kavrama türü, metal ürünlerin T şeklinde bir bağlantısı ile karakterize edilir. Alın yapıştırmada olduğu gibi, dikişlerin tek taraflı ve çift taraflı olmasına bağlı olarak metalin kalınlığına özellikle dikkat edilir.

Bu tip bir debriyaj uygularken aşağıdaki önerilere uymalısınız:

- Farklı kalınlıktaki iki ürünü birleştirirken T-kaynağı yaparken, torcu kalın ürüne göre 60 derecelik bir açıyla tutmak gerekir.

- Kaynak işi, yapının "tekneye" yerleştirilmesiyle kolaylaştırılabilir. İş parçasının bu konumu, bu tür yapışma için en yaygın kusurlar olarak kabul edilen alttan kesikleri, gözden kaçan az pişmiş alanları ortadan kaldıracaktır.

- Torcun bir geçişi etkisiz ise, arızalı alanlar kalabileceğinden kaynak elektrotlarını titreterek kaynak yapılmalıdır.

- Bir T-bağlantıda, tek taraflı kaynak da sınırlandırılabilir. Bunu yapmak için kaynak kullanmanız gerekirRW demlemeye izin veren Oineo Tronic Pulse ekipmanı.

kaplama kaynağı

Bu tür bir bağlantının prensibi, kalınlığı 1 cm'den fazla olmayan ürünlerin çift taraflı kaynaklanmasıdır. Bu kaynak, nemin boşluklara girmesini önlemek için gerekli olduğu durumlarda kullanılır. Çelik levhalar. Bu çalışma sonucunda iki dikiş oluşur. Bu tür bir kaynağın uzun ömürlü olduğu ve çalışması için daha fazla malzeme gerektirdiğinden ekonomik olmadığı kabul edilir.

Açısal tutuş

Bu kaynak türü, metal ürünleri birbirine dik bir konumda bağlamak için kullanılır. Sacların kalınlığına bağlı olarak, köşe kaynağı, eğimli kenarların varlığı veya yokluğu ile karakterize edilir. Gerekirse bu tip bağlantı ürünün içinden yapılır.

Kaynak şekilleri

Dış yüzeyin şekline göre kaynakların sınıflandırılması üç türü tanımlar:

- Düz. Dinamik ve değişken yükler altında etkilidir, çünkü bu dikişler (içbükey olanlar gibi) keskin düşüşlere neden olabilecek ve kaynak bağına zarar verebilecek bir stres konsantrasyonuna sahip değildir.

- İçbükey. Kaynağın 0,3 cm'yi geçmeyen içbükeyliği kabul edilebilir olarak kabul edilir, aksi takdirde kaynağın içbükeyliği aşırı kabul edilir ve bir kusur olarak kabul edilir. İçbükeylik seviyesi, en büyük olduğu alanda ölçülür.sapma.

- Yükseltilmiş dikişler. Çok miktarda katılaşmış metal birikiminin bir sonucu olarak ortaya çıkarlar ve ekonomik olmadığı kabul edilir. Ancak aynı zamanda, dışbükey bir dikiş sağlayan kaynaklı bir bağlantı, statik yük altında düz veya içbükey kaynaklı bir bağlantıdan daha etkilidir. Dışbükeylik indeksi, ana metalin yüzeyinden en büyük çıkıntı noktasına kadar olan mesafedir. Alt kaynak için 0,2 cm'yi ve diğer pozisyonlarda yapılan kaynaklar için 0,3 cm'yi aşmayan çıkıntılar standart olarak kabul edilir.

Kaynakların uzayda konumlarına göre sınıflandırılması

Uzaya yerleştirme kriterine göre, her birinin kendine has özellikleri ve kaynak önerileri olan dört tip dikiş vardır:

- Alt dikişler. Teknik açıdan, en basitleri olarak kabul edilirler. Alt dikişlerin kaynağı, alttan konumda düz bir yüzey üzerinde gerçekleştirilir. Bu süreç, yüksek verimlilik ve kalite ile karakterizedir. Bu, kaynakçı için daha rahat koşullardan kaynaklanmaktadır. Erimiş metal, ağırlığı tarafından yatay konumda bulunan kaynaklı bir havuza yönlendirilir. Alt dikişlerin pişmesini takip etmek kolaydır. İş çabuk bitti.

- Yatay dikişler. Kaynak yapmak biraz daha zordur. Sorun, erimiş metalin ağırlığının etkisi altında alt kenarlara akmasıdır. Bu, üst kenarda alttan kesmelere neden olabilir.

- Dikey dikişler. Dikey bir düzlemde yerleştirilmiş metal ürünlerin birleştirilmesinin sonucudur.

- Tavan dikişleri. Bu kaynak kabul ediliren zor ve sorumlu. Minimum konfor ile karakterizedir. Kaynak işlemi sırasında cüruf ve gazların salınımı daha zor hale gelir. Herkes bu işle baş edemez, çok fazla deneyime ihtiyaç vardır, çünkü çalışma sırasında yüzünüze cüruf düşmesini sağlamak kolay değildir. Bağlantının kalitesini ve gücünü gözlemlemek önemlidir.

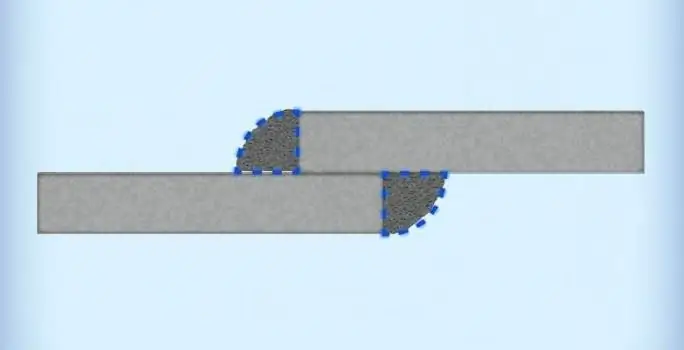

Kaynaklar ve bağlantılar nasıl tanımlanır?

Kaynakların sınıflandırılması ve adlandırılması özel simgeler, çizgiler ve belirtme çizgileri kullanılarak yapılır. Montaj çizimine ve yapının kendisine yerleştirilirler. Kaynaklı bağlantıların ve dikişlerin sınıflandırılması, düzenleyici belgeye göre, düz veya kesikli olabilen özel çizgiler kullanılarak belirtilir. Sürekli, görünür kaynakları, kesikli ise görünmez olduğunu gösterir.

Dikiş sembolleri, belirtme çizgisinden rafa yerleştirilir (dikiş ön kısımdaysa). Veya tersine, dikiş ters tarafa yerleştirilmişse rafın altında. Simgeler, kaynakların sınıflandırılmasını, süreksizliklerini, kaynak için segmentlerin yerleşimini gösterir.

Ek simgeler, ana simgelerin yanında bulunur. Destekleyici bilgiler içerirler:

- kaynak takviyesinin çıkarılması hakkında;

- Ana metale yumuşak bir geçiş ve sarkma ve pürüzleri önlemek için yüzey işleminde;

- dikişin yapıldığı hat hakkında (kapalı mı).

Aynı GOST'un aynı tasarımları ve ürünleri için standart semboller ve teknik gereksinimler sağlanmıştır. Yapı aynı dikişlere sahipse, o zamanSeri numaraları vermek ve bunları, kolaylık olması için numaralar da verilen gruplara ayırmak daha iyidir. Grupların ve dikişlerin sayısıyla ilgili tüm bilgiler düzenleyici belgede belirtilmelidir.

Dikiş konumu

Kaynakların sınıflandırılması, kaynağın konumuna bağlıdır. Onlar:

- Tek taraflı. Kalınlığı 0,4 cm'yi geçmeyen sacların kaynaklanması sonucu oluşturulmuştur.

- Çift taraflı. 0,8 cm kalınlığındaki sacların çift taraflı kaynağı sırasında oluşur. Yapışmayı sağlamak için her bağlantıda 2 mm boşluk bırakılması tavsiye edilir.

Olası kusurlar

Aşırı akım ve ark gerilimleri nedeniyle kaynak sırasında hatalar meydana gelebilir. Elektrotların uygunsuz manipülasyonunun bir sonucu da olabilir. Kaynak kusurlarının konumlarına göre sınıflandırılması:

- Yurtiçi. Bunları tanımlamak için, kontrolden oluşan bir teknik kullanılır: yapıyı yok etmemek, tamamen veya kısmen yok etmek.

- Dış mekan. Dış muayene ile kolayca tanımlanırlar.

Gerekli deneyim eksikliğinden kaynaklanan kaynak rejiminin ihlali, yetersiz hazırlık çalışması, yanlış ölçümler, kusurlar ayrılır:

- Füzyon eksikliği. Bağlı elemanlar arasında yerel füzyon yokluğunda kendini gösterir. Kusur, stres konsantrasyonunda bir artışa ve kaynağın enine kesitinde bir azalmaya yol açar. Böyle bir kusura sahip bir tasarım, az altılmış güç ve güvenilirlik ile karakterize edilir. Füzyon eksikliğinin nedenihızlı modda hem yetersiz akım gücü hem de kaynak olabilir.

- Alttan Kesilmiş. Kusur, ana metalin kalınlığında yerel bir azalmadan oluşur. Bu sorun, kaynakların kenarlarına yakın yerlerde oluşur.

- Yak. Kusur, kaynaktaki bir boşluğa benziyor. Kaynak havuzundan erimiş metalin sızması nedeniyle oluşur. Yanık kabul edilemez bir kusurdur ve acilen düzeltilmesi gerekir.

- Mühürsüz bir krater veya çöküntü. Dikişin sonuna yaklaşma sırasında ark kırılmaları nedeniyle oluşur.

- Akın. Kusur, kaynak metalinin füzyon olmadan ana metal üzerine akmasıyla kendini gösterir.

Kusurlar çeşitli nedenlerden kaynaklanabilir, ancak hepsi yapışma, servis kolaylığı, doğruluk ve görünümü az altabilir.