- Yazar Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 14:10.

- Son düzenleme 2025-01-23 09:28.

Modern ekonominin dinamik olarak gelişen süreçleri, giderek daha karmaşık üretim ve kontrol prosedürlerinin yaratılması koşullarında, bunların iyileştirilmesine en uygun yaklaşımlardan biri, çeşitli kayıpları optimize etmek için yöntemlerin tanıtılmasıdır. Her şeyden önce bu, işletmelerin kaynaklarıyla ilgilidir - geçici, finansal, teknolojik, enerji ve diğerleri.

Aktivitenin özellikleri

Uygulamada, sistemin (kuruluş, girişim) teknolojik ve organizasyonel gelişim düzeyi ile ilişkili belirli bir tavan vardır. Küçük bir terzi atölyesinden çeşitli kriterlere ve her şeyden önce ekonomik olanlara göre tam üretim otomasyonu talep etmenin uygun olmadığı açıktır. Ancak sistemin boyutu ne olursa olsun, her türlü organizasyon ve faaliyet için geçerli olan, minimum kayıpla mevcut kaynakların maksimum ve optimal kullanımını sağlamak gereklidir.

Bu durumda, yalın veya "yalın" üretim yaratma teorisine dayanan aşamalı süreç yönetimi tekniklerini kullanmak gerekli hale gelir. Bunlara 5S ve TPM sistemleri, değer akışı haritalama ve SMED vb. dahildir.

İnovasyonun amacı

Yalın ("yalın") üretim, ana hedefini sistemdeki çeşitli kayıpların ortadan kaldırılmasını düşünen faaliyetlerin organizasyonuna özel yaklaşımlar sistemidir. Mekanizma oldukça basit: Müşteriye değer katmayan her şey fazlalık (atık) olarak sınıflandırılmalı ve sistemden kaldırılmalıdır. Tanımları yöntemin etkinliğini doğrudan etkileyeceğinden, "kayıplar" kavramının temel taşı olduğu açıktır. Bu durumda, uzmanlarınızın değer akışının haritasını çıkarmayı öğrenmek, hizmet sunumu pazarında önemli bir avantajdır

Kayıp türleri

"Yalın üretim", üretim lojistiğinin temel kavramlarından biridir. Kayıpları belirlemek için birkaç farklı yaklaşım olsa da, en evrensel türleri seçeceğiz:

- Bekleme süresi - faaliyetlerdeki herhangi bir kesinti, nihai ürünün değerini az altır. Malzeme, ekipman onarımı, bilgi veya yönetimden talimat beklemek süreci yavaşlatır ve uygulama maliyetini artırır.

- Gereksiz işlemler (ürünlerin gereksiz işlenmesi) - gereksiz teknolojik işlemler, proje aşamaları,standart prosedürlerle sağlanır, ancak müşteri güvenini kaybetmeden seviyelendirilebilir.

- İşçilerin gereksiz hareketleri - araç, gereç arama, işyerinin kötü organizasyonu nedeniyle mantıksız hareketler vb.

- Malzemelerin gereksiz hareketi - envanter sisteminin zayıf organizasyonu, ilerici nakliye lojistiği ve lojistik dış kaynak sağlama mekanizmalarının eksikliği.

- Aşırı envanter - fazla stok kalemlerine yapılan yüksek harcamanın bir sonucu olarak bir kuruluşun işletme sermayesini bağlamak.

- Teknolojik atık - eski veri işleme sistemleri, teknolojik süreçler ve işleme yolları.

- Aşırı üretim kayıpları - depolama, nakliye ve müteakip satış maliyetlerinde artışa yol açan fazla miktarda ürün üretimi.

- Fikri kayıplar - çalışanların ve çalışanların inisiyatifini teşvik edecek mekanizmaların eksikliği, zayıf bir rasyonelleştirme önerileri sistemi, yaratıcı bir çalışma yaklaşımının bastırılması.

Sistem israfını ortadan kaldırmanın ve proje yürütmeyi kolaylaştırmanın en yaygın yöntemlerinden biri değer akış haritalamasıdır. Yalın üretim aynı zamanda ortamdaki değişikliklere esnek bir şekilde yanıt veren uyarlanabilir bir sistem oluşturmanıza olanak tanır.

Değer Akışı

Değer akışı, elde etmek için bir ürün üzerinde gerçekleştirilen tüm eylemler (işlemler) kümesidir.gerekli durum veya gerekli özelliklerin elde edilmesi. Eylemler iki gruba ayrılır:

- ürün değeri yaratmak (değer katmak);

- ürüne değer katmaz.

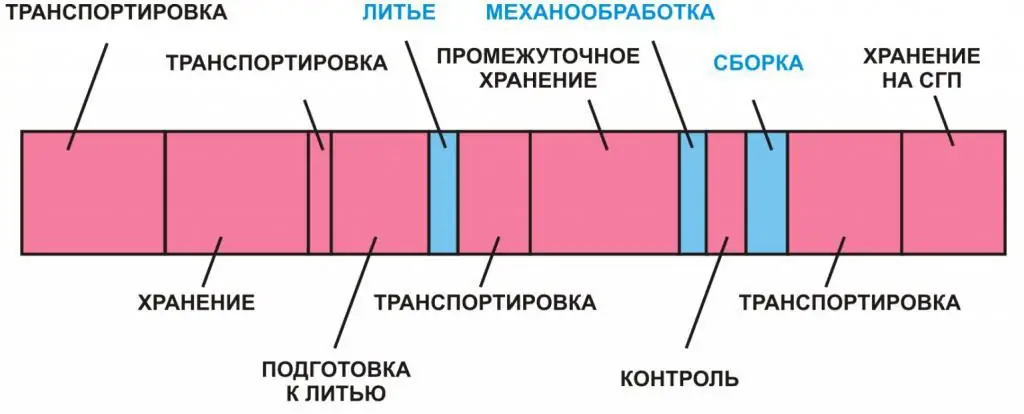

Gösterilen şekilden de anlaşılacağı gibi, ürünün teknolojik değişim aşamaları (mavi renk) ürüne değer katar ve yardımcı işlemlerin aşamaları - hazırlık, nakliye, depolama - (pembe renk) - tam tersine gereksiz zaman kayıplarından dolayı ürünün değerini düşürür.

Haritalama işlemi

Haritalama tekniğinin temeli, zaman içinde ürün oluşturma (proje uygulaması) sürecini gösteren özel bir grafik algoritmanın geliştirilmesidir. Bu algoritma, belirli bir sembol grubuna (işaretler, semboller) dayalı bir grafik model olan değer akış haritası olarak adlandırılır.

Kartın başlıca avantajları:

- bütünsel bir görsel algı için çeşitli ek süreçleri hesaba katarak devam eden sürecin grafiksel bir modelini elde etme (görev, olayların genel akışını görmektir);

- projenin tüm aşamalarında çeşitli türlerdeki kayıpları tespit etme yeteneği;

- Her türlü maliyeti en aza indirmek için ortaya çıkan modelin parametrik optimizasyon olasılığı;

- gerçek süreçlerin iyileştirilmesine yansıyacak olan algoritmanın çeşitli göstergeleriyle çalışın.

Standart grafiklere dayalı değer akışı haritalamasının oluşturulması vesemboller - dikdörtgen ve üçgen bloklar, yönlü ve kademeli oklar ve diğer şekiller. Tüm uzmanlar için incelenen sürecin aşamalarını tek bir dilde kaydetmeyi mümkün kılar. Aynı zamanda, dikkate alınan akışa bağlı olarak sembollerin ayırt edilmesi önerilir - materyal veya bilgi.

Yalın Değer Akışı Haritalama, gereksiz öğelerin biriktiği tüm yerleri belirlemenize olanak tanır.

İnşaat kuralları

Değer akışı eşleme, verilen parametrelerle gerekli proje modelini hızla oluşturacak bir dizi basit adımı içerir. Örneğin:

- Sürecin mevcut durumunun güvenilir bir resmini elde etmek için malzeme ve bilgi akışlarının analizini yapın.

- Kayıpların gizli nedenlerini belirlemek ve olumsuz kalıpları bulmak için akışları ileri ve geri yönde izleyin.

- Hiçbir koşulda, diğer uzmanların sonuçlarına veya standart değerlere güvenmeden zaman ölçümlerini kendiniz yapın.

- Mümkünse kendi başınıza da bir harita oluşturun, bu hem diğer insanların hatalarından hem de şablon çözümlerinden kaçınmayı mümkün kılacaktır.

- Operatörlerin eylemlerine veya ekipman parçalarına değil, ürünün kendisine odaklanın.

- Bir kalem veya işaretleyici kullanarak elle bir harita oluşturun.

- Algıyı geliştirmek için renkleri kullanarak bir sürecin öğelerini görselleştirin.

Değer akışı eşleme örnekleri

Belge yönetimi alanında herhangi bir kurumun faaliyetlerinde bulunan bir akış haritası oluşturma örneğini ele alalım.

Asıl görev en iyi tedarikçiyi seçmektir. Standart karar süreci şu şekildedir: tedarikçi seçimi (12 gün) - sözleşme metninin uygulanması (3 gün) - işlevsel hizmetlerde koordinasyon (18 gün) - yetkili bir kişinin vizesi (3 gün) - belgenin alınması baş mührü (1 gün) - karşı tarafın imzasının alınması (7 gün) - yetkililere kayıt (3 gün).

Toplam, gerekli sözleşmeyi elde etmek için gereken süreyi alıyoruz - 48 gün. Analizin sonucu, karar verme planının darboğazlarının keşfedilmesiydi.

Harita analizinden sonraki ana değişiklikler:

- Belgelerin bir kısmının imzasının bölüm başkanlarına devredilmesi için bir emir verildi (idari aygıt üzerindeki yük az altıldı ve onay sayısında önemli bir azalma).

- Tüm hizmetler için aynı gereksinimler geliştirilmiştir (sözleşme belgelerine ilişkin gereksinimlerin ortak bir şekilde anlaşılması, icracıların hata sayısında azalma).

- Dokümantasyon analizinin uçtan uca ilkesi, farklı servislerden ortak bir uzman grubu oluşturularak uygulanmıştır.

- Kullanılan yeni sözleşme şablonları.

- Elektronik sistem aracılığıyla belgelerin işlenmesi için mekanizmalar optimize edilmiştir.

- Sürecin aşamalarından geçen belgelerin kalitesini izlemek için bir elektronik sistem geliştirilmiştir.

Ana sonuçdeğer akışının haritalanması, departman hizmetlerinde onay süresi de dahil olmak üzere, sözleşme belgelerinin elde edilmesi için gereken sürede 2 kat azalma oldu.

Sonuç

Son zamanlarda, değer akışı haritalaması (VSM, Değer Akışı Haritalaması), çeşitli kuruluşların çalışmalarını optimize etmek için çok yaygın bir yöntem haline geldi. Bunun nedeni, basitliği ve erişilebilirliği, zamanla biriken faydalı bir etkiye sahip minimum maliyetlerdir. Bu temel üretim lojistiği metodolojisinin başarılı bir şekilde uygulanmasının birçok örneği vardır: Rostec Corporation, Transmashholding, Rus Demiryolları, vb. İşletmeler. Son zamanlarda, tıbbi kurumlarda federal düzeyde bir yalın üretim sistemi oluşturulmuştur. Özellikle polikliniklerde değer akış haritalaması yapılması önerilmektedir.

Gördüğünüz gibi, düşünülen yöntemin tam potansiyeli yeni ortaya çıkmaya başlıyor.